- Event Report

後編

[Event Report] Serial Production Meetup vol.3 – “いま”だから出来る、デジタルの力を使ったものづくりビジネスの最前線(後編)

※この記事は、株式会社OpenFactoryによるnoteの記事を転載しています

> Printio|“いま”だから出来る、デジタルの力を使ったものづくりビジネスの最前線 – 後編

こんにちは。Printio(プリンティオ)です。

このnoteでは、9月29日にFabCafe Nagoyaさんで開催されたトークショー「Serial Production Meetup vol.03 – 既存の製造業をデジタルモノづくりにシフトさせるには」のイベントレポートを綴ります。

イベントのテーマは「アディティブ・マニュファクチャリング」。オンデマンドプリントにも通ずる「製版無し」のものづくりのお話です。

後編では、実際にゲスト同士のセッションの内容やクロストークの内容をご紹介いたしますが、前編ではアディティブ・マニュファクチャリングを知れるよう、論文の紹介を混ぜながら綴っています。前編・後編共に、おたのしみくださいませ。

「Serial Production Meetup」は、2020年9月にオープンした「FabCafe Nagoya」のオープニング関連イベントとして開催されているイベントのうちのひとつ。プリンテッド・エレクトロニクス技術で世界をリードするエレファンテック株式会社と、材料や材料に紐づく技術のイノベーションを探求するイノベーションプラットフォーム「MTRL」が共同で開催する、Additive Manufacturing を切り口としてFABとものづくりのこれからを考察するイベントシリーズです。

第3回のゲストとして、エレファンテック株式会社 共同創業者 / 副社長の杉本 雅明さんと株式会社ロフトワーク / MTRL プロデューサーの小原 和也 (弁慶)さんと共に、Printioの代表であり株式会社OpenFactory代表取締役である堀江 賢司が登壇しました。

専門用語の飛び交うイベントでしたが、この記事では、なるべく簡単に、「ものづくり」初心者の担当のわたしが、同じように「ものづくり」にあまり近くないみなさまに向けて書きますので、知っている人にとっては当たり前のことも多いかもしれませんが、ご了承くださいませ。

もっと知りたい方はこちらから、元のトークイベントの動画をご覧くださいませ。

目次:

エレファンテックって?

エレファンテックは、2014年に生まれたベンチャー企業。名古屋に2020年大きな工場をつくりました。インクジェットが得意な会社です。

杉本さん「エレファンテックは、グラフィックではなく、ファンクション(機能)をインクジェットで印刷している」

インクジェットが得意、と言っても、おうちにある紙にすきなものが出力できる「インクジェットプリンター」のことではありません。

インクジェットとは、インクを微滴化し、被印字媒体に対し直接に吹き付ける方式を用いた印刷機のこと。

そして、エレファンテックでは、ピュアアディティブ®️法という、 プリント基板の製造方法において純粋に形成したい部分にだけ選択的に物質を積層していくエレファンテック独自の製造方法を持っています。

つまり、出力したい素材を、溶かさず、必要なところにだけ、点でプロットしていくことができる“ものづくり”の方法を持っている会社です。

そして、エレファンテックさんが始めたのが、AMC(Additive Manufacturing Center)。アディティブ・マニュファクチャリングによる量産を推進し人類と地球に貢献する研究所だとか。

インクが打てるか、描画が打てるか、製品にしていけるかなど、材料開発・製品開発・量産までの流れを社内だけではなく社外にも共有しようということで始まった研究所だそうで、

もっと知りたい方は、こちらのサイトから、この“ものづくり”の方法での使用可能な材料や、アディティブ・マニュファクチャリングでできる他のこと(たとえば、バイオセンサーをつくって血糖値を測ったり、テキスタイルの質感である、硬さやシャリ感、防水などをつくったりすること)を知ることが出来るので、是非ご覧ください。

エレファンテック杉本さんの思う日本のアディティブ・マニュファクチャリングの可能性

先ほどの論文内でもアディティブ・マニュファクチャリングの魅力は紹介しましたが、現場にいる杉本さんの思う大きなよいところは下記の3点。

1.デジタルものづくりであること(デジタルマニュファクチュアリング)小ロットから量産まで柔軟につくることができ、デジタルツイン(実際の製品がその場にない場合にも、デジタル上で表現できるもの)も簡単につくれる。

2.工程をまとめられること

コストやリードタイム、廃棄物などを低減できるほか、デジタルスレッド(製品に関する情報を互いに関連づけて、製品開発の要件定義やシステム設計、その他の細かい色々な意図や経緯や状況のデータをまとめる)により、経験値をまとめることもできます。

3.複雑な造形に強い(形も種類も)

アディティブ・マニュファクチャリングだからこそ作れる形もあります。複雑なものを作っても、簡単なものとコストが同じ場合が多いです。軽量化なども可能です。

一方、弱点として、生産速度・精度とのトレードオフになりがちなこと、層間密着(素材の上に描画するときのくっつき)やZ軸方向(立体造形)にも弱いこと、材料が高いことも話してくださいました。

しかし、アディティブ・マニュファクチャリングの中でも杉本さんの扱う「インクジェット」は高解像度なヘッドをたくさん並べれば、こういった弱点を比較的クリアしていけるのではないかと思っているとのこと。

そして、インクジェットは、「乾燥」「機材」「インクジェットヘッド」「インク」の4つの要素が互いに相関関係をもって、初めて出力できる印刷。だからこそ、4つの要素を持つそれぞれのステークホルダーがみんなですり合わせをする必要があることもお話していただきました。

そして、インクジェットに限れば、ヘッドメーカーは日本にもとても多くそのことは日本でインクジェットのアディティブ・マニュファクチャリングをするのに適していると言うのには十分な条件であるとのことです。

つまり、インクジェットはすり合わせが難しい(みんなでやらないといけない)が、日本ならすり合わせがしやすい(みんな国内にいる)から、日本で遅れているアディティブ・マニュファクチャリング産業に参入し、ひっくり返すなら日本でみんなでやるのが鍵となるということです。

杉本さん「デジタルモノづくりはサービス全体を変える」

また、杉本さんは、アディティブ・マニュファクチャリングに対して、そういう未来になるべきなのに、敷居が高くてそういう未来にならないのならば、一部でもいいから部分的に始められないのかなということを最近は考えているそう。

そんな話であっという間の15分。イベントは次のセッションに移ります。

PART3

『セッション2:株式会社OpenFactory 堀江賢司』

株式会社OpenFactory堀江の思う日本のデジタルテキスタイルの可能性

堀江曰く、2016年から2020年の間ですごく増えているデジタルテキスタイルは「ファッション」、ちょっと増えているのは「ホームテキスタイル」。変わらないのは「カーペット」、減っているのは「サイネージなどその他(のぼりや横断幕など)」だそう。

「ファッション」に絞って話をするのならば、時代は1900年以前の手づくりのお洋服のときが一番多品種(ひとつひとつがパーソナライズされた製造)で、1900年以降既製服が誕生し、日本でもDCブランドが台頭し、コムデギャルソンをはじめとしたカラス族なんていうのも幅を利かせておりました。そして、1995年の裏原宿全盛期も。その後、2005年にファストファッションが広がり、大量生産が当たり前の時代に。2020年、現在はD2C(つくって直接販売する)、パーソナライズ、オンデマンドがキーワードに移行してきています。デジタルによる小ロット生産による、小ロット多品種の時代ですね。

つまり、家族が作るひとりひとりのための手作り服の時代から、既製服の時代を経て、豊かになったはずが、みんな同じものを着ているファッションになってしまい、ようやく今「ひとりひとり」のことに目が向けられたファッションの時代に戻ってきているといえます。

現在、アメリカでは、Tシャツの製造キャパを一番持っているのはアマゾンの倉庫の中とも言われています。

堀江「僕は(家業が製造業だから)あと20年以上製造業にいないといけない。このままでは、資本力1強になるのではと危惧している」

Printioの目指すのは日本のデジタルテキスタイルのポジティブでGOODな未来。

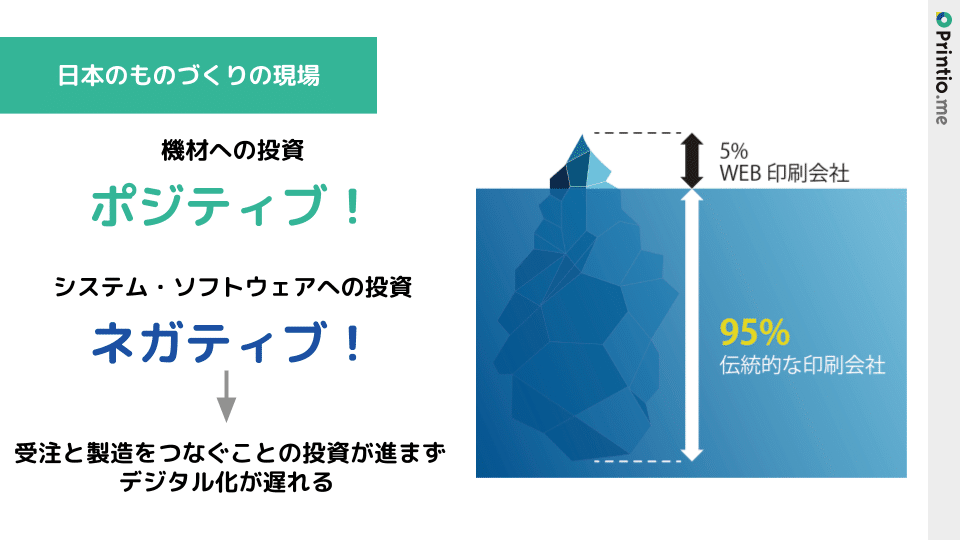

機械設備への投資にはポジティブだが、システム・ソフトウェアへの投資にはネガティブです。印刷工場の多くは、デジタルプリントによる小ロット生産を、効率が悪く単価が下がるネガティブなものと考えてしまうことが多いのです。

しかし、Printioでは、小ロット生産の窓口をまとめることで、印刷をサービスとして「製造システム」と「受注システム」をWでデジタル化することで、デジタルプリントを、効率の良いビジネスとして向いているものに捉え直してもらえるようにしたいと思っています。全国の印刷工場がほしいところだけを切り出しているサービスといってもいいかもしれません。

そして、みんなで小ロット生産をデジタルで支えることでデジタルテキスタイルのポジティブでGOODな未来になると思っています。

また、みんなで支えることで、靴下しかできない、バンダナしかできないみたいなユニークな専門性を持つ工場と一緒に、職人の属人的な部分(インク量の配合とか)を製造工程のシステムでまかない、デジタルのよさで“ものづくり”の在り方を変えていきたいです。

そして、どんなに工程にデジタルが介入しても、その奥に工場の特性もヒトの姿があるのも伝わる部分があり、Printioでは、そこは大事にしていきたい部分でもあります。

ここからセッションは堀江の家業の「堀江織物株式会社」の話へ。

堀江織物株式会社は20-30年前からインクジェットを取り入れているとか。それは、堀江織物がもともとのぼり旗を得意としていたが、イベントののぼり旗で、注文出し忘れたから明日までにお願いしたいよ~!などの泣きの依頼も多く、納期短縮のためにもプリンターのデジタル化にも早く着手していたとのこと。

少し話はそれますが、セッションでも触れていた印刷方法4つをもう少しだけ詳しくご紹介いたします。

印刷方法のあれこれ

堀江織物も愛知県一宮市にありますが、愛知県には印刷工場が多いのです。なんで、愛知県に多いのかというと、水が多いから!揖斐川・木曽川・長良川。

そもそも印刷は、水をたくさん使う上に、廃水もたくさん出るから、水のあるところでしか出来なかったのです。

1.シルクスクリーン印刷とは

顔料インクを使い1色1色印刷をしていくため、インクに厚みがあり人の目を引くキレイでインパクトのある発色が魅力の“ものづくり”。

シルクスクリーン印刷では、昔は職人が柄杓でインクを入れていたそうです。色の数だけインクが出て、製版して、刷り終わったらまた版を洗って。従来の印刷は、廃水がとても出てしまいます。

(ちなみに、廃水処理として、初期費用に8000万円以上かかる施設を工場はつくる必要があります。処理の工程内で微生物分解もして、一生懸命環境によく在ろうとしても、それでも環境負荷が高いので日々どうしたらいいかを模索し続ける必要もあるのです。)

シルクスクリーンの名前は、製版に使う紗(しゃ)がシルクのような質感なことに由来します。価格は色数によりますが、枚数が多くなると割安になります。

2.昇華転写印刷とは

熱をかけると色が出る染料を転写紙に乗せて、その後布へ高温と圧力をかけて転写させる“ものづくり”。転写紙に印刷の染料が残るので、転写紙はリサイクルに出せません。昔、リサイクルに出した結果、牛乳パックに色がついてしまった事件もあり、産業廃棄物として出すしかないのです。

染料インクのみが布へ染色されるので、布の風合いを落とすことなく染料の鮮やかなデザインをプリントすることができます。また洗ったときや、擦った時の色落ちも少ない印刷で、有害物質のホルムアルデヒドも検出されません。生地もポリエステルであれば、ジョーゼットのような薄い生地から帆布の様な厚い生地まで印刷が可能です。

耐水性もあるので、のぼり旗、タペストリー、懸垂幕などの旗幕の印刷を始めとして、クッションカバーや抱きまくら、シュシュ、ブックカバーなどオリジナルグッズの製造にも向いています。

3.分散染料インクジェット/ダイレクト印刷とは

インクを布に打つとにじんでしまうので、専用の前処理をして裏に色は抜けるけど、にじまない程度にうまくインクを載せて印刷する“ものづくり”。

布に直接インクを吹き付けるため、昇華転写に比べてインク量が多いです。裏抜け性が高く、細い文字表現も得意です。

しかし、専用の前処理が必要なため、対応する生地は、ポンジやトロピカル、スエード、トロマットなど限られます。印刷するのに、転写紙やベースペーパーなどの複資材を使わず、シンプルに布とインクで印刷できるので、昇華転写に比べると安価に対応でき、大量ロットにも対応できます。のぼり旗やタペストリー、布ポスターなどに用いられます。

4.DTG印刷(デジタル)とは

ガーメント(衣類)に直接インクジェットプリントできる「ガーメントプリンター」による“ものづくり”。布に直接インクを乗せるので、プリント後の触り心地もガサガサしません。

濃い色の布に印刷するときには、白いインクで下地となるように印刷をした後に、その上から印刷をするのが主流です。デジタルとの相性がよく、小ロット生産に向いています。

PART4

『クロストーク』

デジタル時代の職人とは

杉本さん「差別化、なにをモノとしてつくりたいのか、は工場によって考えが違う」

インクジェットみたいなデジタルモノづくりだと介入する余地がないのでは、と思われがちだが、どの機材をそろえ、どのインクを、どの配分でどう組み合わせるのかなど、デジタルでも「職人」の技や知恵が必要になる部分は存在します。

堀江も、インクジェット業界のヨーロッパと日本の違いとして、ヨーロッパは何億もするような大きなプリンターを数台入れてつくることが多いが、日本では、数百万・数千万のプリンターを他の機械と組み合わせるなど、機材の構成には個性が出る話を例に出していました。

また、機材の構成を変えるというのは、昔も捺染(なっせん)機とのつなぎ方がどう、みたいな個性があったとのこと。

一方、そういった個性を抑え込んでしまうことがメーカーの囲い込みで起きていると堀江は言います。純正プリンターに純正インクでないとメンテナンスしてもらえない(ヘッドの故障に対応してもらえない)などがあり、気軽にオリジナルのインクを使えない状況があるとのこと。

堀江はそんな状況を逆手に取って、「純正インク×純正プリンター」である限り、全国どこでも同じものをつくれるということだから、工場が複数あって、ピーク値に達成してしまった時に、隣の工場でもつくれるようにする、地産地消での“ものづくり”にしていく、など、全体最適をみんなで実現することも可能なのではないかと模索しています。

一方、杉本さんは、オープンシステム(つくった人以外でもシステム開発・変更が出来る)にすることで、「純正インク×純正プリンター」にする以外の差別化をそれぞれがしていくことこそが面白いと思う、とおっしゃいます。特色の草木染の色やダメージ加工ができるダメージインクなどを開発し、インクジェットでCMYKの外にある色を入れることで、「新しいつくり方」を作っていくことなど、個性をつよめることを模索しています。

業界の外も知っているからこそ探せる未来

杉本さんは、スペインにあるセラミックの会社の話を例に、みんなで“ものづくり”の未来を変えていく話をされていました。

1社でいきなりは出来なくても、機械と材料とインクや“みんな”で塊になって“ものづくり”の流れを変えた会社がスペインにはあり、そのように“みんな”で変えていくのが、デジタルものづくりの未来への道だ、と。

(また、その“みんな”である、クラスターを作るポテンシャルを名古屋に感じていると杉本さんはおっしゃいました。)

アディティブ・マニュファクチャリングの最適化は、工程を短くできるが、どこのなにを解消したらいいかは、印刷の“ものづくり”の現場だけではわからず、それぞれの分散している他の“ものづくり”の現場と一緒になって、初めてわかることがあります。

しかし、それぞれの視点から新しいアディティブ・マニュファクチャリングの使い方が見つけられるのであれば、新しいチャンスはまだまだあるとも言えます。

杉本さんは名古屋の工場を「ショールームであるというスタンスでやっている」とおっしゃいます。

そして、「みんな同じことをしなくていい。みんなが得意な形でどう新しい“ものづくり”の時代に割り込んでいくのかが大切。聞いてやるだけじゃ、うまく行かない、自分の言葉で自分がやるならどう、っていうのを普段(の生活の中で)思い出したり、聞ける仲間が出来ることが価値。」と話しながら、専門を持ちながら越境することに価値があると説きます。

堀江も、テクノロジー的に難しいことではないけれど、システムと“ものづくり”の橋渡しができるひとがいないのが現状だからこそ、「ディストラクションIT(既存の製造業の在り方を一度解体する(壊す)ことで“ものづくり”を再生させようとする“システム”のことを中心に考える立場)ではなく、ぼくは後継ぎで家業の苦しさも分かっている、っていうのがつよみ。」と話します。

Printioの企画・運営も、本業の人がちょっと離れて見れるっていうのがよいのもあり、ドラゴンクエストみたいにフリーランスで専門性を持っている人とパーティーを組んでいる話も織り交ぜながら、違う“みんな”で一緒になることで目指せる未来の話をしました。

ものづくりも、会社も、社会も、“みんな”で目指すからこそ、GOODな未来を探せるのかもしれませんね。

PART5

『Q&Aセッション / クロージング』

ものづくりとヒト

堀江「杉本さんはファンクション(機能)寄り、Printioはサービス寄り」

堀江の原体験の一つに、堀江の娘さんがスヌーピーのTシャツに名前と誕生日を入れてユニクロでオンデマンド注文をし、大事に着ているというのがあると言います。そして、届いたときにどんな技術でつくられたのか知らない人にもオンデマンドプリントを普及させていくのがぼくの役目、とも。

デジタル化がどんなに行われても、工場にいるのも、考えるのも決めるのも未来をつくるのも全てヒトです。

堀江「(実際にやろうとなると)誰でもできるのにデジタルで超えられないヒトの生々しい部分に着地する」

アディティブ・マニュファクチャリングの未来に進もうとしたとき、必ず気持ちの問題のところにたどり着く、と堀江は言います。そういったところも、“みんな”でGOODについて、話したり考えたりしながら、解決しながら未来に進んでいきたいものですね。

おわりに

長くなってしまいましたが、いかがでしたでしょうか。

今後もFabCafe Nagoyaさんでは、イベントを実施するとのことです。(次回テーマはWELL BEINGだそうです!)

お読みいただき、どうもありがとうございました。

Printioは、イベントに参加いただいたみなさまも、この記事を読んでいるみなさまとも、どんなGOODを目指すのがいいのか、GOODとは何なのかを考えていきたいです。

なので、イベントやこの記事が、GOODとデジタルものづくりの関係、そしてデジタルものづくりと社会の関係について考えるきっかけになれば幸いです。

全国の工場をつなぎ、1点からのオンデマンドプリントを実現する「Printio(プリンティオ)」Printio

website:https://printio.me

instagram:https://www.instagram.com/printio.me/

twitter:https://twitter.com/Printiome

Facebook:https://www.facebook.com/Printio-104052731366204

※本イベントの映像を公開しています

FabCafe TV|https://www.youtube.com/watch?v=7_FKew7of8Y

※ イベント詳細

Serial Production Meetup vol.03 – 既存の製造業をデジタルモノづくりにシフトさせるには